Der Faserplattenmarkt ist das vierte Jahr in Folge rückläufig und hat sich im Vergleich zu 2012 mengenmäßig bereits halbiert. Natürlich kann diese Situation größtenteils auf eine langwierige Krise zurückgeführt werden, aber ein genauer Blick auf die Situation kann Anzeichen struktureller Veränderungen erkennen lassen.

Faserplatten (Faserplatten) sind ein Material in Form einer rechteckigen Platte, das durch Heißpressen oder Trocknen einer zu einem Teppich geformten Holzfasermasse gewonnen wird. Faserplatten werden in den Produktionsverfahren Nass, Trocken, Halbtrocken und Nass-Trocken unterschieden. Diese Überprüfung konzentriert sich auf nassverarbeitete Faserplatten. Als Hartfaserplatten werden auch Vollfaserplatten bezeichnet, deren Vorderseite lackiert oder kaschiert ist. Zusätzlich zur Veredelung mit Farben und Lacken werden Hartfaserplatten mit Kunststofffolien auf PVC-Basis und Melaminfolien (jedoch nicht mit Naturfurnier) veredelt. Dementsprechend kann die Oberfläche von Faserplatten matt, glänzend, pigmentiert oder die Textur von Holz imitieren – ein solches Material wird behandelte Faserplatte (DFB) genannt.

Faserplatten sind wie Spanplatten ein weit verbreitetes und bekanntes Veredelungsmaterial, das in Russland seit der Sowjetzeit, etwa in den 40er Jahren des 20. Jahrhunderts, hergestellt wird.

Vorteile von Faserplatten: einfache und herstellbare Verwendung (geringes Gewicht und einfache Verarbeitung); lange Lebensdauer; bezahlbarer Preis; hohe Wärme- und Schalldämmeigenschaften; Ziemlich gute Wasserbeständigkeit in seiner Klasse (Faserplatten sind in der Wasserbeständigkeit schlechter als MDF- und HDF-Platten, aber besser als Spanplatten). Nachteile von Faserplatten: enger Anwendungsbereich; niedrige Brandschutzklasse (Faserplatten gehören zur Kategorie G4, d. h. es handelt sich um ein vollständig brennbares Material); erhöhte Toxizität einiger Arten aufgrund ihres Formaldehydgehalts.

Dynamik der Faserplattenproduktion

In Russland werden mittlerweile hauptsächlich superharte Faserplatten mit einer Dicke von 2,5-3,2 mm produziert. Es gibt keine große Produktvielfalt. Die Qualität der meisten Faserplatten ist im Wesentlichen gleich, daher geben Verkäufer in Preislisten oft nicht einmal den Namen des Herstellers an, sondern nur die Größenspanne. Platten mit geringer Dichte (auch harte) sind im Sortiment inländischer Hersteller äußerst selten, mit der Ausnahme, dass Sie Platten der Marke TN mit einer Dicke von 5 bis 6 mm finden. Halbharte und weiche Faserplatten mittlerer und großer Dicke wurden in kleinen Mengen von einzelnen Zellstoff- und Papierfabriken hergestellt, haben ihre Produktion jedoch inzwischen eingestellt. Es stellt sich heraus, dass in diesem Segment Faserplatten (die im Nassverfahren hergestellt werden) vollständig durch MDF-Platten (die im Trockenverfahren hergestellt werden) ersetzt wurden, die immer beliebter werden. Faserplatten konkurrieren nicht nur mit Sperrholz, sondern werden in den letzten Jahren auch recht aktiv durch HDF-Platten (hochdichte Faserplatten, die ebenfalls im Trockenverfahren hergestellt werden) vom Markt verdrängt.

Schauen wir uns die Dynamik der Produktion an. Nach der Krise von 2008-2009, als die Hersteller fast aller Baustoffe wieder in Schwung kamen und das Produktionsvolumen wieder aktiv steigerten, nimmt die Produktion von Faserplatten dagegen fast nicht zu. Wurden im Jahr 2009 noch 174 Millionen m2 Faserplatten produziert, so waren es im Jahr 2012 nur noch 10 Millionen m2 mehr. Und im Jahr 2013 sank die Produktion von Faserplatten um 16,8 %, im Jahr 2014 um 1 %, im Jahr 2015 um 7 %. Schon jetzt ist klar, dass 2016 keine Ausnahme sein wird: Nach den Ergebnissen des ersten Halbjahres ging die Produktion von Nassfaserplatten im Vergleich zum Vorjahreszeitraum um 13 % zurück. Und selbst wenn die Unternehmen in der zweiten Jahreshälfte ihre Produktion leicht steigern, wird immer noch ein Rückgang der Produktionsmengen um mindestens 8-9 % zu verzeichnen sein. Es ist auch unwahrscheinlich, dass sich die Situation im Jahr 2017 verbessert.

Bis vor Kurzem war der Föderationskreis Sibirien führend in der Faserplattenproduktion in Russland, doch nach 2012 begann sein Anteil rapide zu sinken. Der Grund für den Rückgang liegt auf der Hand: die Einstellung der Produktion einer der führenden Fabriken in der Region Irkutsk. Der Wolga-Bezirk hat die Führung übernommen und behauptet seine Position immer noch, da er etwa 40 % des Gesamtvolumens der Faserplattenproduktion in Russland ausmacht. Auch der Nordwestliche Bundesdistrikt steigert seine Faserplattenproduktion rasant, ihr Anteil beträgt mittlerweile fast 30 %. Die Anteile der Bezirke Ural und Zentral betragen jeweils 6-8 %. In den südlichen und fernöstlichen Bezirken gibt es noch keine Faserplattenhersteller.

Faserplattenhersteller in Russland

Tabelle 2. Mengen der Nassfaserplattenproduktion in

Russland nach Bundesbezirken im Zeitraum 2009-2015 und Prognose für

2016, tausend m2

Der führende russische Hersteller von Nassfaserplatten ist heute die Zellstoff- und Papierfabrik Sukhonsky, auf die im Jahr 2015 19 % der gesamten Faserplattenproduktion entfielen. An zweiter Stelle steht das Werk Demyanovsky Manufaktur mit 16 %, an dritter Stelle Lesosibirsk LDK Nr. 1 (10 %), an vierter Stelle das Ufa-Holzwerk mit 9,6 %. Jeweils 8-9 % entfallen auf Werke wie Plitprom LLC (Trade House Perm DSK), Turinsky Pulp and Paper Plant CJSC, Knyazhpogostsky Fiberboard Plant LLC (DrevPlitGroup-Unternehmen) und Novoyenisei Timber Chemical Complex CJSC. Andere Unternehmen haben deutlich geringere Anteile.

Reis. 1. Allgemeine Dynamik der Nassfaserplattenproduktion in Russland in

2009-2015 und Prognose für 2016, Tausend m2

Reis. 2. Dynamik der Nassfaserplattenproduktion nach Bundesangaben

Bezirke im Jahr 2009-2015 und Prognose für 2016, Tausend m 2

Tabelle 3. In Russland tätige Faserplattenhersteller und ihre

eine kurze Beschreibung von

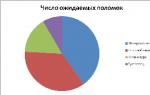

Reis. 3. Struktur der Verteilung der Faserplattenproduktion in einzelnen Werken in

2015, %

Reis. 4. Vergleichende Dynamik des Imports und Exports von Faserplatten im Zeitraum 2009-2015

und Prognose für 2016, Tausend m2

Die Anlagen der meisten Unternehmen sind recht alt, die Ausrüstung wird seit der Sowjetzeit genutzt. Maschinen unterliegen nur selten einer lokalen Modernisierung. Daher ist das Potenzial, den Rückgang zu überwinden und das Wachstum der Faserplattenproduktion in Russland wieder aufzunehmen, noch nicht erkennbar. Wenn wir uns an die Ereignisse in der Branche in den letzten sieben bis acht Jahren erinnern, können wir feststellen, dass es fast keine positiven Nachrichten gab: Nur zwei Unternehmen investieren in die Produktionsentwicklung. Im Jahr 2012 wurde in der Zellstoff- und Papierfabrik Sukhonsky (Region Wologda) die dritte Werkstatt zur Herstellung von Faserplatten eröffnet und damit die Produktionskapazität des Werks von 19 auf 28 Millionen m2 erhöht. Im Faserplattenwerk Knyazhpogost (Emva, Republik Komi) wurde 2013 eine zweite Werkstatt mit einer Auslegungskapazität von 980.000 m2 pro Monat in Betrieb genommen.

Seit 2012 gerieten viele russische Fabriken in ernsthafte Schwierigkeiten. Unter den aktuellen Bedingungen sind die meisten Unternehmen gezwungen, ihre Produktionsmengen schrittweise zu reduzieren, einige mussten die Produktion von Faserplatten vollständig aufgeben. Zu den „Verweigerern“ zählen in der Regel Zellstoff- und Papierfabriken, bei denen die Herstellung von Faserplatten kein Kernprodukt war: Dies sind PJSC Sokolsky Pulp and Paper Mill (Investlesprom), JSC Arkhangelsk Pulp and Paper Mill und ein echter Branchenriese – Ilim Bratsk DOK („Ilim Timber“), dessen Kapazität die Produktion von bis zu 40 Millionen m2 Faserplatten pro Jahr ermöglichte.

Aber sich entwickelnde Unternehmen stehen regelmäßig vor Problemen. Somit befindet sich das oben erwähnte Knyazhpogostsky Fiberboard Plant LLC in einem Zustand vor der Insolvenz. Das Werk produziert weiterhin Produkte, das Unternehmen beschäftigt rund 1.000 Mitarbeiter, das Insolvenzverfahren läuft jedoch seit drei Jahren. Um die Produktion im Faserplattenwerk Knyazhpogost auszubauen, ist es tatsächlich notwendig, die Produktionskapazität zu 100 % zu aktualisieren. LLC „Plitny Mir“ (Mieter der Anlage) ist bereit, vorbehaltlich des Kaufs des Unternehmens Geld zu investieren, aber der derzeitige Eigentümer (DrevPlitGroup-Gruppe) entscheidet nicht über den Verkauf der Anlage. Bis Ende 2016 plant Plitny Mir, das Pachtverhältnis mit dem Werk in das des Eigentümers umzuwandeln, wofür das Unternehmen aufgekauft werden soll, um vollständig investieren zu können, jedoch nicht in die Produktion von Faserplatten Der zukünftige Eigentümer gibt dies offen an, ist jedoch mit der Einführung einer Reihe weiterer Projekte in der holzverarbeitenden Industrie verbunden.

In jüngerer Zeit war das Faserplattenwerk Knyazhpogostsky Teil der Woodway-Gruppe (Woodway-Investitions- und Industriegruppe), zu der auch die Poleko LPK (Region Kirow) gehörte. Jetzt heißt dieses Werk Demyanovskie Manufactories LLC (frühere Namen: Poleko LLC, Poleko LPK und Podosinovsky Timber Processing Plant OJSC). Der endlose Wechsel von Namen, Rechtsformen und Eigentümern offenbart die Probleme, in die diese ohne Übertreibung dauerhaft in den Abgrund gerät. Die Anlage befindet sich im Dorf. Demyanovo, Bezirk Podosinovsky, Gebiet Kirow, ist eine stadtbildende Stadt; das Unternehmen beschäftigt mehr als 900 Mitarbeiter.

Demyanovskie Manufactories LLC ist das einzige Unternehmen in Russland, dessen Produkte über ein europäisches NFB-Zertifikat (Natural Fiber Board) verfügen, das die Umweltfreundlichkeit ihrer Produkte garantiert. Aufgrund ihrer Umweltfreundlichkeit kann die Demyanovskaya-Platte (aus Gewohnheit wird sie immer noch oft als „Poleko“-Platte bezeichnet) häufig bei der Herstellung von Möbeln, einschließlich Kindermöbeln, sowie für die Innendekoration verwendet werden. Das Unternehmen wurde 2010 für bankrott erklärt, einer der Gründe war die hohe Abhängigkeit von Fremdmitteln. 2013 wurde das Insolvenzverfahren wieder aufgenommen, wodurch das Werk 2014 einen neuen Direktor bekam und die Produktion in Rekordtempo wuchs . Doch im August 2016 tauchten Informationen auf, dass das Unternehmen gezwungen war, einen Teil seines Eigentums zu verkaufen, möglicherweise um die angehäuften Lohnschulden zu begleichen: Mehrere Grundstücke im Zusammenhang mit dem Verkauf des Eigentums der Demyanovskie Manufactories LLC wurden in einem einzigen elektronischen Handel angeboten Plattform.

Darüber hinaus wurde bekannt, dass im Februar 2016 die Faserplattenproduktionswerkstatt im Nelidovsky DOK (Gebiet Twer) geschlossen wurde, die zuletzt nicht mehr als 1 Million m2 pro Jahr produzierte, obwohl die Kapazitäten des Unternehmens eine deutlich höhere Produktion ermöglichten. Auch die Produktion des Seletsky DOK TPK (Gebiet Brjansk) wurde stark reduziert. Auch vielen anderen holzverarbeitenden Betrieben geht es nicht gut. Eine wichtige Tatsache: In den letzten zehn Jahren wurde in Russland kein einziges neues Werk zur Herstellung von Nassfaserplatten eröffnet, und das sagt viel aus, denn in der Bauindustrie gibt es vielleicht kein einziges Segment, das so vergessen wurde Investoren, insbesondere wenn es um die Holzbearbeitung geht In anderen Segmenten des Holzwerkstoffmarktes (Sperrholz, OSB, Spanplatten, MDF und HDF) werden fast jedes Jahr Fabriken eröffnet.

Exportpotenzial von Faserplatten

Reis. 5. Verhältnis von Innen- und Außenumsatz

Russische Faserplatten 2009-2015 und Prognose für 2016, %

Die allgemeine Situation auf dem russischen Faserplattenmarkt ist enttäuschend. Angesichts des starken Nachfragerückgangs auf dem Inlandsmarkt konzentrierten sich die Faserplattenhersteller auf den Export, dessen Volumen seit 2010 deutlich zunimmt, was sich insbesondere im Vergleich zu den Faserplattenimporten bemerkbar macht. Faserplatten für Möbelfassaden, Deckenplatten (Fertig- und Halbfertigprodukte), weiche Platten zur Schall- und Wärmedämmung (denken Sie daran, dass solche Platten nicht von russischen Fabriken hergestellt werden) sowie Faserplatten als Untergrund für die Verlegung von Bodenbelägen. zur Herstellung von Rückwänden für Gemälde und andere Produkte.

Derzeit liegt der Anteil der im Inland produzierten und exportierten Faserplatten bei über 30 %. Höchstwahrscheinlich ist dieser Anteil höher, da in den Zolldatenbanken keine Lieferungen nach Kasachstan und Weißrussland verzeichnet sind. Aber auch ohne diese Daten ist klar, dass sich der Exportanteil einiger Fabriken der 50-Prozent-Marke nähert, das heißt, es stellt sich heraus, dass Fabriken bereits fast die Hälfte ihrer Produkte in der Erwartung von Außenverkäufen produzieren. Zu den Empfängern von Exportprodukten zählen darüber hinaus nicht nur die nächsten Nachbarn in der GUS, sondern auch westeuropäische Länder: Russische Faserplatten sind auf den Märkten Polen, Deutschland, Schweden, Finnland, Estland, Ungarn, Litauen, Österreich, Dänemark sehr erfolgreich , den Niederlanden und anderen Ländern.

Wettbewerbssituation

Reis. 6. Dynamik des Verhältnisses der Marktvolumina von Faserplatten und HDF-Platten im Jahr 2009-

2015 und Prognose für 2016, %

Aber es ist noch zu früh, Faserplatten als veraltetes Material zu bezeichnen. Die über viele Jahre bewährten Leistungseigenschaften von Faserplatten gepaart mit einem günstigen Preis sind der Schlüssel zur Aufrechterhaltung der Nachfrage. Unter dem Gesichtspunkt der chemischen Gefährdung sind Faserplatten sicherer als beispielsweise Spanplatten vieler inländischer Hersteller. Unternehmen, die Faserplatten im Nassverfahren herstellen, haben zwar Probleme mit der Abwasserverschmutzung und daher die Frage, bei der Herstellung Platten (nicht nur Faserplatten) zu verwenden, deren Bindemittel kein Phenol, Formaldehyd oder andere Schadstoffe enthalten. In vielen modernen Fabriken wird daran gearbeitet, die Zusammensetzung der Masse für die Herstellung von Platten zu ändern, wobei auf synthetische Bindemittel noch nicht vollständig verzichtet werden konnte.

Das Offensichtliche lässt sich jedoch nicht leugnen: Faserplatten werden langsam aber sicher durch andere Holzwerkstoffe aus den Bereichen ersetzt, in denen sie üblicherweise verwendet werden. Faserplatten sind beispielsweise mit MDF- und HDF-Platten schwer zu konkurrieren. Mittlerweile sind die Kosten für HDF-Platten mit einer Dicke von 3 mm bei einigen Lieferanten durchaus vergleichbar mit den Kosten für eine Faserplatte mit einer Dicke von 3,2 mm, was besonders wichtig in den Jahren 2015-2016 ist, wenn neue russische Hersteller von HDF-Platten ( (fast alle mit ausländischem Kapital) konkurrieren aggressiv und senken die Preise in der Hoffnung, den Markt durch expansive Methoden zu erobern. Daher sind niedrige Kosten kein wesentlicher Wettbewerbsvorteil von Faserplatten mehr.

Einige Experten gehen davon aus, dass dieser Plattentyp nach und nach der Vergangenheit angehören wird. Dies gilt jedoch höchstwahrscheinlich für die Bereiche, in denen dekorierte Platten verwendet werden, da sich Faserplatten nicht gut zum Furnieren eignen, außerdem sind Faserplatten im Vergleich zu MDF- und HDF-Platten ein lockereres Material und nicht so glatt. Beim Furnieren können sich auf Faserplatten unbeleimte Stellen und Blasen bilden, während HDF-Platten eine gleichmäßigere und dichtere Struktur aufweisen, sie sich durch eine hohe Dimensionsstabilität auszeichnen und daher problemlos (meist beidseitig) furniert werden können. Beidseitig furnierte HDF-Platten werden am häufigsten für die Herstellung von Möbelfronten und Möbelrückwänden verwendet. HDF-Platten sind eine verbesserte Art von Faserplatten und könnten bald Faserplatten aus der Möbelproduktion vollständig ersetzen.

Vera NIKOLSKAYA,

Forschungsdirektor bei der Marktforschungsagentur ABARUS

Einführung

Teppichguss

Pressplatten

Formatschneiden von Platten

Auswahl der Hackmaschine

Auswahl der Sortiermaschine

Auswahl des Desintegrators

Auswahl der Dampfeinheit

Abschluss

Referenzliste

Ausrüstung zum Imprägnieren von Holzfasern

EINFÜHRUNG

Faserplatten sind Plattenmaterialien, die aus Holzfasern gebildet werden. Sie werden aus Holzabfällen oder minderwertigem Rundholz hergestellt. In einigen Fällen werden je nach den Bedingungen der Rohstoffversorgung des Unternehmens sowohl Holzabfälle als auch minderwertiges Holz in runder Form gleichzeitig verwendet. Beim Pressen im Nassverfahren erhält man einseitig glatte Platten – ihre unter der Presse hervortretende Oberfläche ist glatt und auf der Rückseite sind Spuren des Netzes zu sehen, auf dem gepresst wurde.

Abb.1 Faserplatte.

Faserplatten werden in verschiedenen Bereichen der Volkswirtschaft eingesetzt: im Bauwesen (Außen- und Innenelemente, landwirtschaftliche Gebäude); zur Herstellung von Einbaumöbeln (Küchenschränke); in der Möbelproduktion; Automobil- und Schiffbau; Produktion von Behältern, Kisten usw. In unserem Land nimmt das Produktionsvolumen von Faserplatten jedes Jahr zu. Dies ist ein hochwertiges, kostengünstiges Veredelungs- und Baumaterial, das im Vergleich zu Naturholz und Sperrholz gut abschneidet. Faserplatten sind isotrop, neigen nicht zur Rissbildung und weisen eine große Flexibilität mit einem hohen Elastizitätsmodul auf.

Die Platten sind langlebig: Nach mehr als 20 Jahren im Einsatz sind sie in gutem Zustand. Gewöhnliche Ölfarbe für Platten im Außenbereich hält 15 bis 18 Jahre, d. h. länger als Farbe für Naturholz.

Aufgrund der Vielfalt ihrer Eigenschaften werden Faserplatten in verschiedenen Tätigkeitsbereichen häufig eingesetzt.

GOST regelt die folgenden physikalischen und mechanischen Eigenschaften von Faserplatten: Format und Dicke, Biegefestigkeit, Feuchtigkeit, Quellung, Wasseraufnahme. Bei weichen Platten ist die Wärmeleitfähigkeit einer der wichtigsten Qualitätsindikatoren. Zusätzlich zu den aufgeführten Informationen sind für Verbraucher weitere nicht regulierte Informationen zu den Platten wichtig.

Wärmeleitfähigkeitsindikatoren sind für weiche Platten von größter Bedeutung, da ihr Hauptzweck die Wärmedämmung ist. Faserplatten sind ein gutes Wärmedämmmaterial.

Faserplatten eignen sich gut zum Kleben. Weiche Bretter werden zusammengeklebt, ebenso mit harten Brettern, Holz, Linoleum, Metallen (Zinn, verzinktem Eisen, Aluminiumfolie), Zementputz. Die Verklebung erfolgt mittels Harnstoffharzen oder Polyvinylacetat-Emulsionen. Aufgrund der hohen Porosität weicher Platten ist es erforderlich, Klebstoffen und Klebstoffemulsionen einen Füllstoff - Holz- oder Roggenmehl - zuzusetzen. Harte Platten werden mit Weichholz, Linoleum und Blech verleimt. Harte und weiche Platten eignen sich gut zum Bemalen mit Öl-, wasserbasierten und verschiedenen synthetischen Lacken, zum Bekleben mit Papier, synthetischen Tapeten und Linkcrust sowie Papierkunststoffen und anderen synthetischen Folienfolien.

Die gebräuchlichsten Verfahren zur Herstellung von Platten sind Nass- und Trockenverfahren. Dazwischen liegen die weniger verbreiteten Nass-Trocken- und Halbtrockenverfahren.

Das Nassverfahren basiert auf der Bildung eines Teppichs aus Holzfasermasse in einer wässrigen Umgebung und dem Heißpressen einzelner aus dem Teppich geschnittener Bahnen, die sich in nassem Zustand (bei einer relativen Luftfeuchtigkeit von etwa 70 %) befinden.

Bei der Herstellung von Platten im Nassverfahren wird Holz zu Spänen zerkleinert; Anschließend wird es zu Fasern verarbeitet, aus denen ein Teppich entsteht. Als nächstes wird der Teppich in Bahnen geschnitten. Trockene Vliese werden zu harten Platten gepresst. Nasse Vliese werden entweder zu harten und halbharten Platten gepresst oder zu weichen (Isolier-)Platten getrocknet. Mit den oben genannten Methoden ist es möglich, Faserplatten aus allen organischen Materialien herzustellen, die sich in Fasern spalten lassen.

Abb.2 Allgemeines Diagramm des technologischen Prozesses zur Herstellung von Faserplatten

Rohstoffe, ihre Aufbereitung und Lagerung

Die Auswahl der Rohstoffe richtet sich nach der wirtschaftlichen Machbarkeit unter Berücksichtigung der Größe ihrer Reserven, der Beschaffungs-, Liefer- und Lagerbedingungen. Für die Herstellung von Faserplatten werden Abfälle aus der Säge- und Holzverarbeitung, Brennholz, kleines Rundholz aus Durchforstungen und Holzabfälle verwendet.

Eine der Hauptanforderungen an Rohstoffe ist die Fähigkeit, daraus möglichst lange Fasern zu gewinnen. In dieser Hinsicht sind Nadelholzarten gegenüber Laubbäumen im Vorteil: Die Länge der Fasern von Nadelbäumen (Kiefer, Fichte, Tanne) liegt zwischen 2,6 und 4,4 mm und bei Laubbäumen (Birke, Espe, Pappel) zwischen 0,7 und 1,6 mm.

Charakteristisch für Holz ist seine Dichte im absolut trockenen Zustand (Tabelle 1).

Tabelle 1

Grodamasa 1 m3 Holz, kgas absolut trockener Ära-Kohlenstoff-gezüchteter Zwerg6507401030Buch625710968bereza370650878lit ,520680833 soska458585863OS IVA4505144420827el395450794

Bei der Herstellung von Faserplatten im Nassverfahren werden Späne ohne Faltenkanten mit einer Partikellänge von 10–35 mm (optimal 20 mm), einer Dicke von maximal 5 mm und einem Schnittwinkel von 30–60 °C verwendet . Der Fäulnisgehalt darf nicht mehr als 5 %, mineralische Einschlüsse nicht mehr als 1 %, Rinde nicht mehr als 15 % (in Zweigspänen - bis zu 20 %) betragen. Mit zunehmendem Rindenanteil verschlechtern sich das Aussehen der Platten und ihre Festigkeit.

Hydrophobierend (Erdölparaffin, Ceresin),

Stärkungsmittel (schwarzes technisches Albumin, Kiefernharz, SFZh),

Emulgatoren (Ölsäure, SDB-Konzentrat, Natriumhydroxid),

Abscheider (technische Schwefelsäure, Aluminiumsulfat),

Zusätze, die den Platten besondere Eigenschaften verleihen (Erdöl- und Straßenbitumen, Ammoniumsilikofluorid).

Rohstoffe kommen in Form von Rundholz, Sägeresten (Latten, Platten) oder Hackschnitzeln auf dem Betriebsgelände an. Zur leichteren Stapelung von dünnem Rundholz und Sägeabfällen sowie zur besseren Versorgung der Häcksler beträgt ihre Länge 2-3 m. Es empfiehlt sich, solche Rohstoffe mit Papierseilen zu Bündeln zu binden und zu stapeln.

Das Holz wird in dichten, nicht ausgekleideten Stapeln gelagert. Von außen am Unternehmensstandort ankommende Prozessspäne können in einem Stapel gelagert werden, dessen häufigste Form ein Kegelstumpf ist.

Die Rohstoffe werden der Produktion in Form von aufbereiteten Hackschnitzeln zugeführt, die folgende Grundanforderungen erfüllen müssen: Länge – 25 (10–35) mm, Dicke – bis zu 5 mm, saubere Schnitte ohne zerknitterte Kanten, Rindenverunreinigung – bis zu 15 %, Fäulnis – bis zu 5 %, mineralische Verunreinigungen – bis zu 1 %, relative Luftfeuchtigkeit der Hackschnitzel – nicht weniger als 29 %.

Die Vorbereitung der Rohstoffe für die Plattenproduktion, die in der Vorbereitung konditionierter Hackschnitzel besteht, umfasst die folgenden Vorgänge: Schneiden des Holzes in Größen, die der Aufnahmepatrone des Hackers entsprechen; Holz in Späne schneiden; Sortieren der Späne auf die gewünschte Größe mit zusätzlicher Vermahlung der Grobfraktion und Entfernung der Feinanteile; Entfernen von Metallgegenständen aus Holzspänen; Waschen der Holzspäne, um sie von Schmutz und Fremdkörpern zu befreien.

Das Schneiden von Stämmen ist notwendig, um die Rohmaterialgrößen entsprechend den Parametern des Häckslers zu erhalten, sowie um Bereiche auszuschneiden, die stark von Fäule betroffen sind und deren Holzdurchmesser weniger als 200 mm beträgt; die Länge der Stämme, die in den Schnitt gelangen, kann angepasst werden Der maximale Durchmesser beträgt bis zu 6 m, bei einem größeren Durchmesser sollte er 3 m nicht überschreiten. Der maximal zulässige Stammdurchmesser richtet sich nach der Größe der Aufnahmekassette der Hackmaschine. Holz, das für die Herstellung hochwertiger Platten und die Veredelung der äußeren Plattenschicht bestimmt ist, wird auf OK-66M-Entrindungsmaschinen entrindet.

Zum Ablängen von Baumstämmen werden Auswuchtsägen, Schlitzer (Abb. 3) und Kettensägen verwendet.

Abb. 3. Schema einer 12-Sägen-Schneidemaschine zum Querschneiden von Rundholz. 1-Bett; 2-Ständer; 3-strahlig; 4-fach; 5-Blatt-Säge; 6-mechanischer Separator; 7-Band-Förderer für dünne Stämme; 8-Band-Förderer für dicke Stämme.

Wenn der Durchmesser des Holzes die zulässige Grenze überschreitet, wird die Länge in Stümpfe (1 - 1,25 m) geschnitten und mit einem mechanischen Spalter gespalten.

Zur Zerkleinerung von vorbereitetem Holz in Hackschnitzel werden Mehrhauthacker eingesetzt. Beim Zerkleinern von Holz mit Häckslern liegt die Ausbeute an hochwertigen Hackschnitzeln bei 85-92 %; Dabei entstehen etwa 10 % grobe Hackschnitzel und bis zu 5 % Sägemehl.

Um konditionierte Späne zu erhalten, die den normalen Betrieb von Schleifmaschinen gewährleisten, und um hochwertige Fasermasse zu erhalten, werden die Späne in Spänesortieranlagen sortiert. Große Späne, die die Sortiersiebe nicht passieren, werden in Desintegratoren weiter zerkleinert. Zum Auffangen von Metallgegenständen werden Holzspäne durch Magnetabscheider geleitet.

Die nach kleinen und großen Spänen sortierten aufbereiteten Späne werden über Bandförderer (über Magnetabscheider, die Metallgegenstände auffangen) und eine Spänewaschanlage in Bunker geleitet, deren Kapazität für die Lagerung von Spänen für mindestens 24 Stunden ausgelegt ist. Die Hackschnitzelzufuhr aus den Bunkern wird durch Vibrations- oder Schneckenscheibenentlader gesteuert.

Gewinnung von Holzfasermasse

Das Holzschleifen ist einer der wichtigen Vorgänge in der Produktionstechnologie von Faserplatten.

Heutzutage ist die thermomechanische Methode zur Fasergewinnung aus Holzspänen vorherrschend. Da Lignin, das die einzelnen Holzfasern zusammenhält, bei Temperaturen über 100 °C erweicht und bei 172 °C schmilzt, werden Holzspäne vor dem mechanischen Abrieb gedämpft, um ihre Festigkeit zu verringern. Das primäre Heißmahlen erfolgt in Defibratoren, das sekundäre in Refinern oder Walzen (Hollandern).

Abb.4 Gesamtansicht der Heißmahlanlage: 1 - Bunker für Hackschnitzel; 2 - Schneckenförderer; 3 - Dampfkessel; 4 - Schnecke zum Zuführen erhitzter Späne; 5 - Defibrator; 6 - Hauptmotor; 7 - Rückdampfleitung

Um den Transport zu erleichtern, wird die Fasermasse mit Wasser bis zu einer Konzentration von 3 % vermischt.

Da beim ersten Mahlen von Hackschnitzeln einzelne ungemahlene Faser- und Hackschnitzelbündel zurückbleiben, wird die Masse einer weiteren Mahlung in Refinern oder Walzen (Hollandern) unterzogen.

Die resultierende Masse kann grob oder fein gemahlen sein. Beim Grobmahlen ist die Fibrillierung (Kämmung) schwach ausgeprägt. Wenn die Fasern stark zerkleinert und gekürzt werden, kann es zur Bildung von „totem Grind“ kommen – einer losen Masse, in der sich die Fasern nicht verflechten (nicht verfilzen) und die bei der Bildung eines Teppichs aus ihnen am Netz reißt. Das Feinmahlen gewährleistet ein zuverlässiges Verfilzen der Fasern und die Bildung eines ziemlich haltbaren Teppichs.

Die in Abb. 4 schematisch dargestellte Mahlanlage besteht aus einem Trichter mit Schneckenzuführung, durch den die Späne in einen Erhitzer mit Rührwerk und von dort durch eine weitere Schnecke in den Defibrator selbst, bestehend aus einem festen und einem beweglichen, geleitet werden Scheibe. Die Späne fallen durch das zentrale Loch der stationären Scheibe auf die rotierende Scheibe und werden in die Schleifzone geschleudert. Die Arbeitsflächen der Scheiben sind mit Rillen und Riffelungen versehen, in denen die erhitzten Holzpartikel zu einzelnen Fasern und Faserbündeln zermahlen werden. Unter dem Einfluss von Zentrifugalkräften und Dampfdruck wird die entstehende Fasermasse von den Scheiben geschleudert.

Um eine gleichmäßige Spänezufuhr durch die Förderschnecke zu gewährleisten, ist die Entladeschnecke der Heizung konisch ausgeführt.

Der dadurch entstehende Kompressorstopfen verhindert den Dampfrückfluss und das Pulsieren des Späneflusses. Bei gleichmäßiger Spänezufuhr arbeitet der Defibrator gleichmäßiger und die Fasern sind gleichmäßiger.

In der zweiten Mahlstufe kommen Refiner zum Einsatz und bei der Herstellung von Weichfaserplatten kommen für eine noch feinere Mahlung Holnder oder Kegelmühlen mit Basalt- und Keramikmahlgarnituren zum Einsatz.

In einem Holler (Abb. 5) bewegt sich die zerkleinerte Masse spiralförmig.

Abb.5 Gollender - a und sein Querschnitt - b:

Trommel; 2 - Balken; 3 - Box mit Basaltauskleidung; 4 - Abflussloch

Der Mahlgrad der Masse wird mit dem Defibrator-Second-Gerät gemessen, in Mahlgraden charakterisiert und mit DS bezeichnet. In Zahlen ausgedrückt entspricht der Mahlgrad der Zeit (in Sekunden), die erforderlich ist, um eine Mischung aus 128 g absolut trockener Fasermasse und 10 Litern Wasser (Konzentration 1,28 %) auf dem Netz zu entwässern. Bei weichen Brammen sollte der Mahlgrad im Bereich von 28-35 DC liegen.

Schlichten von Holzfasermasse

Die Leimung der Holzfasermasse trägt dazu bei, die Wasseraufnahme und Quellung zu reduzieren und die mechanische Festigkeit der Platten zu erhöhen. Um die Platten wasserdicht zu machen, wird in die Holzfasermasse ein hydrophober Stoff eingebracht. Durch die Umhüllung der Holzfasern und das Füllen der Poren in der fertigen Platte verhindert die hydrophobe Substanz das Eindringen von Feuchtigkeit. Darüber hinaus verhindert Paraffin, das als Schlichtematerial verwendet wird, das Anhaften von Faserbündeln an den glänzenden Platten von Pressplatten und Trägernetzen (Transportnetzen) und verleiht der Vorderseite der Platte Glanz.

Zu den hydrophoben Stoffen für die Leimung zählen: Paraffin, Schlacke, Ceresinzusammensetzung usw. Ihr Gehalt in den Platten beträgt nicht mehr als 1,0 Gew.-%, da diese Stoffe die Bindung zwischen den Fasern schwächen und dadurch die Festigkeit der Platten verringern. Hydrophobierende Additive werden in Form wässriger Emulsionen in die Fasermasse eingebracht. Um eine feindisperse Emulsion zu erhalten, werden als Emulgatoren hochmolekulare Säuren (Ölsäure, Stearinsäure, Palmitinsäure usw.) verwendet. Um die Kosten für fertige Brammen zu senken, verwenden Unternehmen ein Konzentrat aus Sulfit-Barian-Maische, Sumpf aus der Destillation synthetischer Fettsäuren und Sulfatseife als Emulgator. Eine notwendige Voraussetzung für die Ablagerung hydrophober Substanzen auf Fasern ist die Schaffung eines sauren Milieus in der Holzfasermasse – pH 4,5–5,0. Ein solches Medium entsteht durch Einbringen einer Lösung aus Aluminiumoxidsulfat oder Kaliumalaun in die Holzfasermasse, die als Koagulator oder Fällungsmittel dient. In letzter Zeit wird häufig Schwefelsäure verwendet.

Um die mechanische Festigkeit von Faserplatten zu erhöhen, werden der Masse Klebstoffzusätze eingebracht. Durch die Einbringung von Albumin werden die Festigkeitseigenschaften der hergestellten Platten deutlich verbessert. Als Klebstoffzusatz werden auch das wasserlösliche Phenol-Formaldehyd-Harz SFZh-3024B und das Harz SFZh-3014 mit geringer Toxizität verwendet.

Chemielager werden separat entworfen und gebaut. Der Vorrat an Chemikalien wird auf Basis der monatlichen Arbeit der Werkstatt erstellt. In der Faserplattenwerkstatt selbst befindet sich ein Tageslager, das sich neben dem Vorbereitungsraum für die Arbeitszusammensetzung befindet. Die Anlieferung der Chemikalien vom Hauptlager zum Versorgungslager erfolgt per Elektrostapler in Spezialcontainern oder Versandcontainern.

Viele Unternehmen erhalten Paraffin in einem Eisenbahntank, der in der Nähe des Fertigproduktlagers installiert ist. Das Paraffin wird mit Frischdampf erhitzt, anschließend fließt es durch die Schwerkraft durch das untere Loch ab und fließt durch eine geneigt verlegte Rohrleitung in einen Lagertank mit einem Fassungsvermögen von 60 m3. Anschließend gelangt das Paraffin in einen Vorratstank, der in der Werkstatt auf einem Sockel installiert ist. Anschließend wird das Paraffin durch Schwerkraft durch einen Messbehälter in den Paraffinemulsions-Aufbereitungsbehälter (Emulgator) gegossen. Die fertige Emulsion wird zur Lagerung in einen speziellen Behälter (Tank) gepumpt.

Die Herstellung der Arbeitszusammensetzung des Phenol-Formaldehyd-Harzes SFZh-3024B besteht darin, es auf eine Arbeitskonzentration von 5-10 % zu verdünnen. Die Auflösung der Fällungsmittel erfolgt in einem speziellen Tank, der im Aufbau dem Tank zur Herstellung der Emulsion ähnelt.

Bei der Herstellung einer Schwefelsäurelösung zur Ausfällung von Harzemulsionen wird Schwefelsäure mit Wasser auf eine Konzentration von 1,5–3 % verdünnt. Eine Konzentration der eingebrachten Schwefelsäure von mehr als 3 % ist unerwünscht, da es beim Pressen zu Flecken auf den Platten und zum Verkleben mit glänzenden Blechen und Transportnetzen kommen kann.

Der Chemikalienverbrauch gemäß den technologischen Anweisungen von VNIIDrev wird in Abhängigkeit von der Artenzusammensetzung der Rohstoffe, den verwendeten chemischen Produkten und der Kapazität des Unternehmens bestimmt.

Schlichtezusammensetzungen werden in die Fasermasse eingebracht, bevor diese in kontinuierliche Schlichtekästen gegossen wird. Voraussetzung für die Leimung ist das anfängliche Einbringen einer Leimemulsion in die Masse und erst nach dem Mischen der Emulsion mit der Masse die Zugabe einer Fällungsmittellösung.

Teppichguss

Das Gießen und Formen eines Teppichs aus Holzfasermasse erfolgt als Ergebnis aufeinanderfolgender Vorgänge: Massefluss auf das formende Netz, freie Wasserfiltration durch das Netz, Ansaugen von Wasser durch eine Vakuumeinheit und zusätzliches mechanisches Pressen. Wenn die Masse auf das Netz fließt, wird freies Wasser gefiltert, gelangt in das Kreislaufsystem und suspendierte Fasern setzen sich auf dem Netz ab. Durch die entwickelte Außenoberfläche der beim Mahlen entstehenden Fasern werden Voraussetzungen für eine höhere Haftung und Verflechtung geschaffen. Diese Verbindung wird durch den Prozess der Vakuumabsaugung und der mechanischen Wasserentnahme aus dem Stoff gestärkt. Die relative Luftfeuchtigkeit der Leinwand wird auf 68-72 % eingestellt. In diesem Zustand wird die Leinwand transportierbar, außerdem reduziert die maximale Wasserentfernung den Dampfverbrauch und verkürzt die Zeit für die anschließende Trocknung der Platten. Dies ist besonders wichtig bei der Herstellung von Weichplatten, da diese nicht in Pressen, sondern in Trockenkammern getrocknet werden.

Das Gießen der Masse und die Bildung der Bahn erfolgen auf Gießmaschinen im periodischen oder kontinuierlichen Betrieb.

Der zuvor durch Vakuum entwässerte Holzfaserteppich wird mechanisch einer weiteren Entwässerung unterzogen – durch den Druck mehrerer mit Netzen bespannter Walzenpaare. Die relative Luftfeuchtigkeit des Teppichs beträgt etwa 80 %. Mit diesem Feuchtigkeitsgehalt verlässt der Teppich die Vakuumformtrommel und wird über eine Rollenbahn zur Besäumung und weiteren Entwässerung in einer Rollenpresse transportiert. Durch zusätzliche Entwässerung kann der Feuchtigkeitsgehalt der nassen Bahn auf 60 % erhöht werden.

Der geformte endlose Holzfaserbandteppich wird der Länge nach in einzelne Bahnen – Zuschnitte – geschnitten. Die Seitenkanten werden gleichzeitig geschnitten.

Die Hauptbedingungen für die Bildung eines Holzfaservlieses: gleichmäßige Verteilung der Masse über die gesamte Breite und Dicke des Vlieses, gute Durchmischung verschiedener Faserfraktionen, Erzielung einer zufälligen Ausrichtung der Fasern, maximale Reduzierung der Verluste kleiner Fasern und chemische Produkte, die in die Masse eingebracht werden, um den erforderlichen Feuchtigkeitsgehalt des Teppichs zu erreichen.

Für eine gleichmäßige Verteilung der Masse und eine gute Durchmischung sind eine sorgfältige Lagerung und ein organisierter Transport der Masse zur Gießmaschine erforderlich. Jedes Teilchen der Fasermasse bewegt sich, während es in der Schwebe ist. Es entsteht erstens unter dem Einfluss der Schwerkraft (das Teilchen fällt) und zweitens kann es je nach Form gedreht werden. Durch komplexe Bewegungen kollidieren Faserpartikel und Fasern miteinander, verzahnen sich und schaffen Bedingungen für die Flockung. Gleichzeitig kommt es in einer sich schnell bewegenden Suspension zur Flockenbildung, die mit Brüchen einhergeht und es stellt sich ein dynamisches Gleichgewicht ein. Unter Berücksichtigung dieser Tatsache ist es notwendig, solche Bedingungen zu schaffen, damit der Fluss der Suspension in den Rohrleitungen nicht durch mechanische Hindernisse im Strömungsweg gestört wird. Winkel, Krümmungen und unebene Innenflächen von Massenrohrleitungen sollten vermieden werden.

Alle Vorgänge zur Bildung eines Holzfaserteppichs sollten mit einer allmählich zunehmenden Belastung durchgeführt werden. Es wurde festgestellt, dass die Zwangsentwässerung in jedem Stadium des Prozesses zur Zerstörung der Faserstruktur des Teppichs und zu einer Verschlechterung seiner mechanischen Eigenschaften führt, ohne dass äußerlich sichtbare Anzeichen vorliegen.

In Holzfaserplattenwerkstätten im Nassverfahren ist der Prozess der Faserrückführung in die Produktion von großer technologischer und wirtschaftlicher Bedeutung. Mit dem eingeleiteten Wasser verbleiben auch Fasern, deren Gehalt im Abwasser etwa 1600 mg/l beträgt. Die Gewinnung von Holzfasern aus dem Abwasser ermöglicht eine maximale Nutzung von Rohstoffen und recyceltem Wasser, wodurch der Verbrauch von Rohstoffen und Frischwasser pro produzierter Platteneinheit reduziert wird. Darüber hinaus schafft die Reduzierung des Gehalts an Faserstoffen im Abwasser günstige Voraussetzungen für die anschließende Behandlung in Kläranlagen. Zur Rückführung der Faser in die Produktion werden Prozessfilter eingesetzt. In unserem Land installieren Fabriken, die Faserplatten herstellen, in Polen hergestellte Filter.

Pressplatten

Das Pressen ist der Hauptvorgang des technologischen Prozesses, der die Qualität der produzierten Brammen und die Produktivität der Anlagen bestimmt. Beim Pressen wird die nasse Faserplatte bei hohen Temperaturen einem hohen Druck ausgesetzt und verwandelt sich in eine Faserplatte. Diese Umwandlung erfolgt aufgrund physikalischer, chemischer und morphologischer Veränderungen in der feuchtigkeitsgesättigten Holzfaser.

Beim Pressvorgang kommt es zu Veränderungen im Zelluloseanteil des Holzkomplexes. Die Abmessungen des Elementarkristallgitters nehmen ab und die Kristallabschnitte werden größer. Die Ordnung der Struktur ermöglicht es, Cellulosemoleküle und Makromolekülsegmente näher an die Abstände zu bringen, die für die Bildung chemischer Bindungen zwischen Holzfasern erforderlich sind. Bei erhöhtem Druck und hoher Temperatur werden thermohydrolytische Umwandlungen von Hemicellulosen beobachtet, die zu einer Erhöhung des Gehalts an wasserlöslichen Produkten im Pressgut, einer Oxidation der primären Hydroxylgruppen von Zuckern unter Bildung von Carboxylgruppen und der Bildung von führen einfache und Esterbindungen infolge von Dehydratisierungs- und Veresterungsreaktionen. Dies erklärt, dass die Festigkeit und Wasserbeständigkeit der Platten mit quantitativen Veränderungen der Extraktstoffe, Veränderungen der funktionellen Gruppen, Wasserstoffbrückenbindungen, freien Radikalen und der Beweglichkeit des Kohlenhydratgerüsts der Holzfasern zusammenhängen.

Die Festigkeit der Platten wird durch die Festigkeit der Fasern und der Bindungen zwischen den Fasern bestimmt. Die Zugfestigkeit der Fasern hängt von der Holzart ab. Alle Hauptbestandteile des Kohlenhydrat-Lignin-Komplexes sind an der Bildung von Bindungen zwischen den Fasern beteiligt, von denen sich ein erheblicher Teil in einem erweichten, plastifizierten Zustand befindet. Das Vorhandensein niedermolekularer Substanzen, eine leichte Abnahme des Polymerisationsgrades von Cellulose, eine Erweichung von Lignin und eine Erhöhung der Flexibilität makromolekularer Ketten während der piezothermischen Behandlung tragen zu einer Vergrößerung der Kontaktfläche zwischen den Fasern und der adhäsiven Wechselwirkung bei zwischen ihnen.

Abhängig von den Rohstoffen und den Methoden zur Durchführung des technologischen Prozesses können die erforderlichen physikalischen und mechanischen Eigenschaften der Platten erreicht werden. Bei der Auswahl der Parameter und des Pressmodus müssen folgende Ausgangsfaktoren berücksichtigt werden: Gesteinszusammensetzung und Qualität der Rohstoffe; Art und Qualität der Zubereitung der Masse; Eigenschaften von Schlichtematerialien und Art ihrer Einführung; technische Möglichkeiten der Presse.

Im Nassproduktionsprozess werden am häufigsten heiße, hydraulische Etagenpressen eingesetzt.

Der Pressmodus hängt von vielen Faktoren ab: der Qualität der Rohstoffe und der Masse, dem Feuchtigkeitsgehalt und der Dicke der Holzfaserplatten, den technologischen Parametern des Prozesses, dem Zustand der Presse und ihrer Bespannung. Der gesamte Zeitraum (Zyklus) des Pressens ist in drei technologische Phasen unterteilt: Pressen, Trocknen, Aushärten.

Die relative Luftfeuchtigkeit der Platten vor dem Pressen beträgt 68-72 %. Bei niedriger Luftfeuchtigkeit (weniger als 65 %) kommt es zu einer Verschlechterung der Plattenqualität und manchmal sogar zu einer Delaminierung. Die Dauer der ersten Pressphase beträgt 50 - 90 s. Die Feuchtigkeit der Faservliese wird auf 45 - 50 % eingestellt. Im ersten Pressschritt wird die Dichte der Platte bestimmt.

Nach der ersten Phase des Pressens (Auspressen) geht es mit der zweiten Phase (Trocknen der Platten) weiter, da eine weitere Entfernung des Wassers nur durch Verdunstung möglich ist. Zur Durchführung des Trocknungsprozesses wird der spezifische Pressdruck reduziert, um günstige Bedingungen für die Dampfentfernung aus der Leinwand zu schaffen. Es wird bei 0,8 MPa gehalten. Um eine gleichmäßige Dampfabgabe aus der nassen Faserstoffbahn zu gewährleisten, wird der Druck während der Trocknungszeit konstant gehalten.

Auch die Temperatur der Pressplatten hat großen Einfluss auf den Fortschritt des Pressvorgangs. Bei der Nassherstellung von Faserplatten liegt die Presstemperatur bei 200 - 215 °C. Die Erhöhung der Presstemperatur ist auf den Wunsch zurückzuführen, den Verdunstungsprozess des Wassers aus der Holzfaserbahn zu beschleunigen.

Die Trocknungsdauer wird durch den Mahlgrad der Masse und die Dicke der gepressten Platten beeinflusst. Je höher der Mahlgrad der Masse und je größer die Plattendicke, desto länger ist die Trocknungszeit. Die Dauer beträgt je nach den jeweiligen Bedingungen 3,5 bis 7 Minuten. Während der zweiten Pressphase wird das Wasser entfernt, bis die relative Luftfeuchtigkeit der Faserplatte 7 % beträgt. Diese Feuchtigkeit ist für die Kondensationsreaktion im letzten Pressschritt notwendig. Der praktische Zeitpunkt des Endes der Trocknungsphase wird durch das Aufhören der Dampfemission aus den Platten bestimmt. In der dritten Phase des Pressens (Aushärtens) werden die Platten einer Wärmebehandlung bei erhöhtem Druck unterzogen, wodurch die Luftfeuchtigkeit auf 0,5 bis 1,5 gebracht wird %. Die Dauer der dritten Phase wird empirisch gewählt und beträgt in der Regel nicht mehr als 3 Minuten. Die von VNIIDrev entwickelten technologischen Anweisungen empfehlen die folgenden Pressmodi: Feuchtigkeit (relativ) der in die Presse eintretenden Holzfaserplatten 72 ± 3 %; Feuchtigkeit der Platten nach dem Pressen beträgt 0,8 - 1,2 %; Der spezifische Pressdruck in der Spinnphase beträgt 4,2 – 5,5 MPa (bei einem Hartholzanteil von mehr als 70 % – 5,5 MPa), in der Trocknungsphase 0,65 – 0,85 MPa, in der Härtungsphase 4,2 – 5,5 MPa (bei einem Hartholzanteil von mehr als 70 %). mehr als 70 % - 5,5 MPa). Die Temperatur der Pressplatten (Kühlmittel am Einlass) hängt von der Artenzusammensetzung der verwendeten Holzrohstoffe ab.

Ölimprägnierung, Wärmebehandlung und Befeuchtung von Faserplatten

Zur Erhöhung der Festigkeit und Feuchtigkeitsbeständigkeit werden die Platten mit Öl imprägniert. In Faserplattenfabriken werden in einem isolierten Raum spezielle Linien platziert, die Folgendes umfassen: eine Ladevorrichtung, eine Eingangsrollenbahn, eine Imprägniermaschine, eine Ausgangsrollenbahn und eine Entladevorrichtung. Die aus der Presse kommenden Brammen werden der Imprägnierung zugeführt, d.h. heiß. Zum Imprägnieren von Faserplatten wird üblicherweise eine Mischung aus Lein- und Tallöl (40 und 60 %) oder Tallöl unter Zusatz von Blei-Mangan-Trockner (93,5 und 6,5 %) verwendet. Der Ölverbrauch beträgt 10 ± 2 % des Plattengewichts.

Die Wärmebehandlung erhöht die physikalischen und mechanischen Eigenschaften harter und superharter Faserplatten und verbessert die Wasseraufnahme, Quellung und Biegefestigkeit. Die Verbesserung dieser Indikatoren erfolgt durch die Prozesse thermochemischer Umwandlungen des Kohlenhydrat-Lignin-Komplexes der Fasermasse der Platten.

Während der Wärmebehandlung wird unter dem Einfluss trockener Heißluft Restfeuchtigkeit aus der Platte entfernt, und Oberflächenspannungskräfte bringen Cellulose-Makromoleküle in ausreichenden Abständen zusammen, um nicht ausgerichtete Stellen von Wasserstoffbrückenbindungen zwischen den Hydroxylen zu bilden. Darüber hinaus führt die Wärmebehandlung von Lignin und Kohlenhydraten zur Bildung leicht polymerisierbarer Substanzen mit hoher Reaktivität und zur Bildung harziger Produkte. Die Wärmebehandlung erfolgt in speziellen Wärmebehandlungskammern mit periodischer oder kontinuierlicher Wirkung. Die Wärmebehandlung erfolgt bei einer Temperatur von 160 – 170 °C.

Faserplatten sind poröse Körper. Getrocknet und in heißem Zustand nach einer Presse oder Wärmebehandlungskammern beginnen sie, Wasserdampf aus der Umgebungsluft zu adsorbieren. Werden diese Platten in einem dichten Paket verlegt, nehmen ihre Kanten stärker Wasser auf, was zu einer Vergrößerung der linearen Abmessungen der Platten im Randbereich führt. Durch das Auftreten erheblicher innerer Spannungen kommt es zur Welligkeit. Um den Platten Formstabilität zu verleihen, ist eine Akklimatisierung erforderlich, die aus Folgendem besteht: Befeuchtung beim Abkühlen der Platten. Zur Befeuchtung der Platten werden Befeuchtungsmaschinen und -kammern eingesetzt.

Formatschneiden von Platten

Auf Formatbesäummaschinen mit Längs- und Querschnitt werden Faserplatten auf Endmaße zugeschnitten. Auf Formatbesäummaschinen mit Längs- und Querschnitt werden Faserplatten auf Endmaße zugeschnitten. Schneidwerkzeug - Kreissägen. Um fehlerhafte Stellen auszuschneiden und Platten bequemer in Zuschnitte für Zimmerei-, Bau- und andere Spezialprodukte zu schneiden, wird vor den Formatbesäummaschinen eine Vorkappsäge installiert.

Beim Formatieren fertiger Platten bleiben Schnittkanten, kleine Plattenstücke sowie Sägespäne zurück, die der Produktion wieder zugeführt werden sollten. Der zerkleinerte Abfall wird zusammen mit Sägemehl per pneumatischem Transport in einen mit Wasser gefüllten Mischtank geleitet. Gründlich gemischter Abfall mit einer Zellstoffkonzentration von 3-4 % wird in einen Massenbehälter vor den Nachmahlwerken gepumpt. Zur Zerkleinerung fehlerhafter Brammenstücke werden kleine Brecher eingesetzt. Die zerkleinerten Partikel werden über ein pneumatisches Transportsystem in einen Hydropulper und durch ein Zwischenbecken zur Nachvermahlung geleitet. Der Abfall wird auch durch pneumatischen Transport ohne Verwendung eines Hydropulpers der Nachmahlung zugeführt.

Beschreibung des technologischen Schemas zur Herstellung von Faserplatten

Die Rohstoffe für die Herstellung von Faserplatten im Nassverfahren sind Säge- und Holzbearbeitungsabfälle, Brennholz, kleines Rundholz aus Durchforstungen und Holzabfälle.

Bei der Vorbereitung der Rohstoffe für die Produktion handelt es sich um die Aufbereitung konditionierter Hackschnitzel. Zunächst wird das Holz in Größen geschnitten, die dem Aufnahmefutter der Hackmaschine entsprechen. Auswuchtsägen werden zum Ablängen von Stämmen verwendet.

Die nach dem Hacker anfallenden Hackschnitzel werden einer Sortiermaschine zugeführt, wo Prozesshackschnitzel ausgewählt werden, die den Anforderungen an sie entsprechen. Zur Sortierung von Prozessspänen verwenden wir eine Sortiermaschine Modell SShch-1M.

Von der Sortiermaschine gelangen die ausgewählten Hackschnitzel in das Hackschnitzellagersilo. Späne mit Abmessungen, die über die festgelegten hinausgehen, werden zur weiteren Zerkleinerung an einen Hammerzerkleinerer DZN-1 übergeben und dann zum Hacker zurückgeführt. Die beim Sortiervorgang aussortierten Feinanteile werden als Abfall aus der Werkstatt entfernt.

Die aufbereiteten Späne werden in Vorratsbehälter oder Vorratsbehälter der Schleifabteilung geschickt. Wir installieren drei Bunker der Marke DBO-60, von denen einer ein Reservebunker ist.

Aus dem Vorratstrichter werden die Hackschnitzel, die in einem Erhitzer mit Sattdampf auf eine Temperatur von 160 °C vorgewärmt wurden, über den Einfülltrichter in die Dämpfvorrichtung geleitet. Wir installieren zwei Bauer-418-Dampfeinheiten. Der Dampfkessel ist für einen Druck bis 1 MPa ausgelegt. Unter dem Einfluss einer Förderschnecke passieren die Späne den Dampfkessel. Die Verweilzeit der Hackschnitzel im Kessel beträgt 1 bis 10 Minuten.

Die Späne werden mit gleichem Druck über eine Förderschnecke der Mahlvorrichtung zugeführt. Als Mahlgerät verwenden wir einen Defibrator der Marke RT-70. Die Temperatur im Defibrator wird durch Zufuhr von Sattdampf aufrechterhalten. Der Dampf dient gleichzeitig dazu, Luftsauerstoff aus dem Reaktionsraum des Defibrators zu entfernen, der eine zerstörerische Wirkung auf das Holz hat. Über ein Dampfventil wird dem Gerät Dampf zugeführt. Der Dampfverbrauch beträgt je nach Holzart 700 – 1500 kg/t. Die in die Mahlkammer gelangten Späne werden von den Messern der rotierenden Scheibe zwischen den Scheiben zu den Schleifsektoren geleitet, die sie zu Fasern zermahlen.

Die entstehende Holzfasermasse wird unter dem Einfluss des Dampfdrucks und der Schaufeln der rotierenden Scheibe in das Auslassrohr der Auslassvorrichtung zugeführt. Die Holzfasermasse gelangt, nachdem sie die Auslassvorrichtung passiert hat, in den Diffusor, in dem sie sich allmählich ausdehnt, und gelangt mit hoher Geschwindigkeit zusammen mit dem Dampf in den Zyklon, von wo aus die Fasern, die eine gewisse Menge verloren haben, austreten Feuchtigkeit, die durch Selbstverdunstung entsteht, wird der sekundären Mahlmühle – dem Refiner – zugeführt. Die Faser verlässt den Defibrator mit einem Feuchtigkeitsgehalt von 40 – 60 %.

Um die Eigenschaften der Platten zu verbessern, werden wasserabweisende Zusätze in die Späne- oder Holzfasermasse eingebracht. Die Paraffinemulsion wird durch spezielle Düsen der Dampfeinheit zugeführt, bevor die Späne aus dem Paraffinvorratstank zu Fasern zermahlen werden. Das Mischen der Fasern mit dem wasserlöslichen Phenol-Formaldehyd-Harz SFZh-3014 erfolgt im Mischer 10, der zwischen den Trocknungsstufen installiert ist.

Nach dem Mahlen werden die Fasern dem Zyklon des ersten Trockners 9 zugeführt. Zur Durchführung der ersten Trocknungsstufe installieren wir vier Luftbrunnentrockner, von denen einer ein Reservetrockner ist. Das Trockenmittel wird in einem Heizgerät mit Luft auf eine Temperatur von bis zu 160 °C erhitzt. Luft und Fasern werden von einem Zentrifugalventilator mit einem Druck von 22 MPa bewegt. Nach der ersten Stufe wird der Feuchtigkeitsgehalt der Holzfasermasse auf 40 % reduziert.

Anschließend werden die Fasern dem Trockner der zweiten Stufe zugeführt. Die zweite Trocknungsstufe erfolgt in Trommeltrocknern. Nach der ersten Trocknungsstufe wird die Faser durch eine Zellradschleuse in die Trockentrommel geführt, wo sie entlang der Trommel mit dem Trockenmittel vermischt wird. Das Trockenmittel wird der Trockentrommel durch einen speziellen Kanal tangential zur Zylinderoberfläche zugeführt. Der Strom nimmt die Faser auf und strömt unter intensivem Wärmeaustausch und Durchmischung entlang einer Schraubenlinie durch die Trockentrommel. Anschließend wird die Faser über eine spezielle Zellradschleuse aus dem Trockner abgegeben. Der Trockner der zweiten Stufe nutzt das Prinzip der niedrigen Temperatur mit einer großen Trockenmittelmenge. Die Lufttemperatur am Eintritt in den Trockner beträgt 180 - 200 °C und das durch den Trockner strömende Luftvolumen, reduziert auf eine Standardtemperatur von 21 °C, beträgt 52500 m3/h. Nach der zweiten Trocknungsstufe weist die Faser einen Feuchtigkeitsgehalt von maximal 8 % auf.

Als nächstes wird die Fasermasse zur Formmaschine 12 geschickt. Zur Formung des Teppichs werden Doppelmaschen-Vakuumformmaschinen verwendet, bei denen die Formung durch Ablagerung der Massenfasern durch einen Luftstrom erfolgt, der von oben nach unten durch eine Bewegung strömt Gittergewebe. Der Teppich wird auf ein bewegliches Netz gelegt, das drei Kammern und eine Bandwalzenpresse kombiniert. Die Fasern aus den Dosierbehältern gelangen in die entsprechende Kammer, aus der die Luft von einem Ventilator angesaugt wird, der ein Vakuum erzeugt, sowie ein System zum Entfernen überschüssiger Fasern von der Schlichtewalze. Die Holzfasermasse wird mittels einer oszillierenden Düse über die Breite der Kammer verteilt. Der Vakuumwert unter dem Netz in den Kammern beträgt etwa 20 – 30 kPa. Abhängig von der Dichte der hergestellten Platten wird die Höhe der zu verlegenden Schicht bestimmt. Bei einer Dichte von 1 t/m3 entspricht der Wert der Masse von 1 m2 Teppich der Dicke der Faserplatte in mm.

Ein auf einer Vakuumformmaschine geformter Endlosteppich wird einer Vorpressbandpresse zugeführt, die darauf ausgelegt ist, die Transportfähigkeit des Teppichs sowie den rationellen Einsatz der Heißpresse zu gewährleisten, indem der Spalt zwischen den Platten verringert und der Druck vergrößert wird Geschwindigkeit ihres Schließens. Der spezifische Druck in der Presse wird schrittweise erhöht. Der spezifische Vorpressdruck beträgt 0,1 - 0,15 MPa; Der lineare Druck beträgt 1400 N/cm. Der Betrieb der Presse ist mit dem Betrieb der Umformmaschine synchronisiert. Die Geschwindigkeit ist stufenlos von 9 bis 50 m/min einstellbar.

Als nächstes wird der Endlosteppich in Bahnen geschnitten. Von der Bandpresse gelangt der Teppich über ein Förderband zu Kappsägen, die den endlosen Teppich in Bahnen schneiden. Dort, auf der Oberseite des Hauptteppichs, kommen Fasern, die in Form eines dünnen Teppichs geformt sind, aus dem Deckschichtformkopf zum Auftragen der Deckschicht auf die Platten. Dann schneiden Schlitzsägen 16 den Teppich auf eine bestimmte Breite. Eine oszillierende Förderspitze verteilt die Bahnen auf ein zweistufiges Bandfördersystem. Dieses System besteht aus drei Abschnitten von Zweideck-Förderern, die den Pressenlader mit Bahnen versorgen und diese dann vom Heißpressenlader aufnehmen können.

Holzfaserplatten werden der Presse über einen Lader zugeführt. Die Beladevorrichtung, die das palettenlose Beladen der Presse mit Faserplatten gewährleistet, besteht aus einem festen Rahmen, einem Beladeregal, einem Mechanismus zum Heben und Senken des Regals und zweiundzwanzig Förderbändern mit Einzelantrieb. Der Endschalter stoppt den Lader, danach bewegt er sich rückwärts und belässt die Bahnen in der Presse.

Abhängig von der Gesteinszusammensetzung des Rohstoffs und der Art des verwendeten Bindemittels liegt die Presstemperatur in verschiedenen Anlagen zwischen 180 und 260 °C. Bei weichem Hartholz beträgt die Presstemperatur 180 - 220 °C, bei Hartholz - 230 - 260 °C. Um Faserplatten mit einer Dichte von 1 g/cm3 zu erhalten, ist in der Anfangsphase des Pressens ein spezifischer Druck von 6,5 – 7 MPa erforderlich. Die Haltezeit bei maximalem Druck wird durch die Feuchtigkeit des Teppichs, die Presstemperatur sowie die thermochemische Behandlung der Rohstoffe bestimmt. Das Halten bei maximalem Druck sollte 40 s nicht überschreiten, um das Auftreten von Blasen und Flecken aufgrund von Dampfansammlung im Stoff zu vermeiden. Um Dampf zu entfernen, empfiehlt es sich, den Druck zu reduzieren. Der Druck wird auf einen Wert reduziert, der etwas unter dem Dampfdruck in der Bahn liegt, der durch die Temperatur der Heizplatten der Presse und die Bedingungen der thermochemischen Verarbeitung der Rohstoffe bestimmt wird. Die Pressdauer richtet sich nach der vorgegebenen Dicke der fertigen Platte. Der gesamte Presszyklus muss so geregelt werden, dass die Platten nach dem Durchlauf durch die Presse einen Feuchtigkeitsgehalt von 0,3 – 0,5 % aufweisen.

Nach dem Pressen werden die Faserplatten über ein Hebelsystem der Entladevorrichtung zum Entladeregal transportiert und von dort einzeln zum Förderband zum Besäumen und Konditionieren geschickt.

Nach dem Pressen weisen die Platten eine Luftfeuchtigkeit von weniger als 1 % und eine hohe Temperatur auf. Beim Entladen der Presse, beim Schneiden der Kanten und beim Befüllen der Wagen werden die Brammen auf 50 °C abgekühlt und nehmen bis zu 2 % Feuchtigkeit auf. Die Gleichgewichtsfeuchtigkeit der Platten beträgt unter Normalbedingungen (bei einer Temperatur von 20 °C und einer relativen Luftfeuchtigkeit von 65 %) 5 - 9 %. Daher gelangen die Brammen nach der Pressphase in die Konditionierungsphase. Die Beladevorrichtung sorgt für die automatische Beladung der Brammen in Wagen, die dann in die Konditionierungskammern befördert werden. Konditionierungszeit 3 - 5 Stunden.

Nach der Konditionierungskammer werden die Brammen mit Elektrostaplern zum Zuschnitt- und Bearbeitungsbereich transportiert. Anschließend werden sie auf die Aufnahmeplattform des Förderbandes gelegt und von dort einzeln der Längssägemaschine zugeführt. Die Vorschubgeschwindigkeit ist von 10 bis 75 m/min einstellbar. Die Längssägemaschine verfügt über drei Sägen, von denen die beiden äußeren zum Schneiden von Kanten dienen und die mittlere bei Bedarf einen Längsschnitt durchführen kann: Die äußeren Sägen sind mit Vorrichtungen zum Brechen von Kanten bis zu 50 mm Breite ausgestattet. Plattengröße nach sauberem Schneiden, mm: maximal 1830, minimal 1700.

Anschließend werden die Platten einer Querschneidemaschine zugeführt, die mit fünf Sägen ausgestattet ist, deren Position verstellbar ist. Außensägen verfügen über Vorrichtungen zum Brechen von Kanten bis zu einer Breite von 50 mm. Die maximale Länge der Platten nach dem Schneiden beträgt 5500 mm.

Nach dem Zuschnitt werden die Platten von einem Stapler gestapelt und landen in einem Plattenlager, von wo aus sie mit einem Gabelstapler transportiert werden.

Berechnung und Auswahl von Haupt- und Nebengeräten für die Herstellung von Faserplatten im Nassverfahren

Auswahl der Hackmaschine

Die Rohstoffe werden in Form von aufbereiteten Spänen der Produktion zugeführt. Die Vorbereitung der Rohstoffe für die Plattenproduktion, die in der Vorbereitung konditionierter Hackschnitzel besteht, umfasst die folgenden Vorgänge: Schneiden des Holzes in Größen, die der Aufnahmepatrone des Hackers entsprechen; Holz in Späne schneiden; Sortieren der Späne auf die gewünschte Größe mit zusätzlicher Vermahlung der Grobfraktion und Entfernung der Feinanteile; Entfernen von Metallgegenständen aus Holzspänen; Waschen der Holzspäne, um sie von Schmutz und Fremdkörpern zu befreien.

Für die Hackschnitzelaufbereitung verwenden wir einen Trommelhacker DRB-2.

Die Produktivität der Vorrichtung beträgt 4 - 5 m3/h, der Trommeldurchmesser beträgt 1160 mm und die Anzahl der Schneidmesser beträgt 4.

Aus Materialbilanzberechnungen ermitteln wir, dass die Hackabteilung täglich 243.661,95 kg Nassholz erhält, d.h. 10152,58 kg pro Stunde. Bei einer Holzdichte von 1540 m3/kg erhalten wir:

58/1540 = 6,59 m3/h

Den Berechnungen zufolge ist die Installation von zwei Zerkleinerungsmaschinen erforderlich.

Auswahl der Sortiermaschine

Die nach Zerkleinerungsmaschinen anfallenden Späne werden sortiert, wodurch Prozessspäne ausgewählt werden, die den an sie gestellten Anforderungen entsprechen.

Laut Materialbilanz werden pro Tag 236.565 kg Nassspäne zur Sortierung übergeben, das sind 9.857 kg pro Stunde. Ausgehend von der gewichteten durchschnittlichen bedingten Dichte der Holzrohstoffe von 650 kg/m3 ermitteln wir die Rohdichte ?n, kg/m3, gemäß der Gleichung:

N = ? k n(1)

wobei kp der Vollholzkoeffizient für Hackschnitzel ist, gleich 0,39.

?n = 650 ·0,39 = 253,5 kg/m3

Dann stellen wir fest, dass 9857/253,5 = 39 Schüttgut-m3 pro Stunde zur Sortierung ankommen.

Zum Sortieren von Prozessspänen verwenden wir eine Kreiselsortiermaschine, Modell SShch-1M, deren technische Eigenschaften in der Tabelle aufgeführt sind. 3.

Tabelle 2. Technische Eigenschaften der Sortiermaschine

IndikatorenWertProduktivität, Schüttgut m3/h60Anzahl der Siebe3Siebneigung, Grad3Elektromotorleistung, kW3Gewicht, t1,3

Auswahl des Desintegrators

Hammerzerkleinerer werden zur Zerkleinerung großer Späne eingesetzt. Wir wählen einen Desintegrator vom Typ DZN-1 aus, dessen technische Eigenschaften in der Tabelle aufgeführt sind. 3.

Tabelle 3. Technische Eigenschaften des Desintegrators DZN-1

IndikatorenWertProduktivität, Schüttgut m3/h18 Gesamtabmessungen, mm Länge2300 Breite1620 Höhe825Gewicht, kg2248Elektromotorleistung, kW11,4

Auswahl an Verbrauchsmaterialbehältern für konditionierte Späne

Die aufbereiteten Späne werden in Vorratsbehälter oder Vorratsbehälter der Schleifabteilung geschickt. Je nach Plankonfiguration gibt es zwei Arten von Vorratsbehältern: rechteckig und rund.

Wir verwenden rechteckige Behälter und stellen diese im Gebäude der Hackschnitzelaufbereitung auf. Für kleine Bestände können Hackschnitzel in vertikalen Behältern gelagert werden. Wir verwenden einen Bunker vom Typ DBO-60, dessen technische Eigenschaften in der Tabelle aufgeführt sind. 4.

Tabelle 4. Technische Eigenschaften des vertikalen Bunkers DBO-60

IndikatorenWerteTrichterkapazität, m360Anzahl der Entladeschneckenförderer3Leistung einer Förderschnecke, m3/h3,8 - 40Installierte Motorleistung, kW21,9Höhe der Stützen, m4Gesamthöhe des Trichters, m11,75Gesamtgewicht des Trichters, t18,5

Die erforderliche Anzahl an Behältern (nb) wird durch die Formel bestimmt:

b = Gsh · t/Vb · ? n kzap (2)

wobei Gsh der stündliche Bedarf der geplanten Werkstatt an Technologiespänen ist, kg/h (gemäß den Materialbilanzdaten Gsh = 9857 kg/h); t ist die Zeit, in der die Behälter einen unterbrechungsfreien Betrieb des Flusses gewährleisten, h (wenn die Hacim Dreischichtbetrieb arbeitet, t = 3 h); Vb – Bunkervolumen, m3; ?n – Schüttdichte der Hackschnitzel, kg/m3 (bestimmt in Abschnitt 4.2); kzap – Füllfaktor des Arbeitsvolumens des Trichters (für vertikalen kzap = 0,9).

b = 9857 3/60 253,5 0,9 = 2

Dementsprechend installieren wir drei Bunker, von denen einer ein Reservebunker ist.

Auswahl der Dampfeinheit

Aus dem Einfülltrichter werden die Späne über einen Schneckendosierer in einen Niederdruck-Trommelförderer gefördert, von wo aus sie zum Erhitzer geleitet werden, wo sie mit Sattdampf auf eine Temperatur von 160 °C erhitzt werden. Im Ausgangsbereich des Erhitzers ist eine Düse angebracht, durch die Paraffin in geschmolzenem Zustand in den Erhitzer eingeführt und mit Druckluft mit einem Druck von 0,4 MPa besprüht wird. Von der Heizung gelangen die mit Paraffin imprägnierten Holzspäne direkt in die hydrodynamische Behandlungsvorrichtung. Faserplattenfabriken verwenden kontinuierlich arbeitende Geräte verschiedener Systeme.

Wir installieren das Dampfmahlsystem Bauer-418, das folgende Eigenschaften aufweist: ein horizontaler Dampfkessel vom Rohrtyp mit einem Durchmesser von 763 mm, einer Länge von 9,15 m, ausgelegt für einen Druck von bis zu 1 MPa. Die Produktivität der Dämpfeinheit beträgt bis zu 5 t/h.

Nach Berechnungen der Stoffbilanz werden pro Tag 238 Tonnen paraffinimprägnierte Hackschnitzel zum Dämpfen zugeführt, was etwa 10 t/h entspricht. Dementsprechend ist es notwendig, zwei Dampfeinheiten zu installieren.

ABSCHLUSS

Die integrierte Holznutzung zielt darauf ab, die Wirtschaftlichkeit der Forst- und Holzverarbeitungsindustrie durch Reduzierung des Holzeinschlags zu steigern und gleichzeitig Holzabfälle und minderwertiges Holz vollständig als technologische Rohstoffe zu nutzen. Dieses Problem bleibt weiterhin relevant, obwohl der schonende Umgang mit natürlichen Ressourcen und der Schutz der Umwelt zu einer selbstverständlichen Voraussetzung menschlichen Handelns geworden sind.

Es ist notwendig, die Waldrohstoffe umfassender zu nutzen und integrierte Unternehmen für den Waldanbau, die Holzernte und die Holzverarbeitung zu schaffen. Die Lösung des Problems der abfallfreien Produktion in der Forst-, Zellstoff- und Papierindustrie sowie der holzverarbeitenden Industrie wird durch die Herstellung von Plattenmaterialien erleichtert, da diese aus verschiedenen Holzabfällen und nicht kommerziellem Holz hergestellt werden.

Der Einsatz von Plattenmaterialien im Bauwesen steigert die Industrialisierung der Produktion und senkt die Arbeitskosten. In der Möbelproduktion spart ihr Einsatz Arbeitskosten und reduziert den Verbrauch teurerer und knapperer Materialien.

Berechnungen haben ergeben, dass 1 Million m2 Faserplatten in der Volkswirtschaft 16.000 m3 hochwertiges Schnittholz ersetzen, für dessen Herstellung 54.000 m3 Holz geerntet und exportiert werden müssen. Die Produktion von 1 Million m2 Faserplatten führt zu Einsparungen von mehr als 2 Millionen Rubel. durch Reduzierung des Holzeinschlag- und Abholzungsvolumens sowie der Kosten für die Wiederaufforstung; Schienenverkehr sowie eine Verringerung der Zahl der Beschäftigten in der Forstwirtschaft.

LISTE DER VERWENDETEN LITERARISCHEN QUELLEN

1. Rebrin S.P., Mersov E.D., Evdokimov V.G. Technologie der Faserplatten, hrsg. Holzindustrie, M., 1971. 272 S.

Karasev E.I. Ausrüstung für Unternehmen zur Herstellung von Holzwerkstoffplatten. - M.:MGUL, 2002. - 320 S.

Sokolov P.V. Holz trocknen. Holzindustrie, M., 1968. 340 S.

Volynsky V.N. Technologie von Holzplatten und Verbundwerkstoffen. St. Petersburg: Verlag „Lan“, 2010. - 336 S.

Stepanov B.A. Werkstoffkunde für Berufe mit Bezug zur Holzverarbeitung. - M.: ProfObrIzdat, 2001.-328 S.

http://revolution.allbest.ru

Unterrichten

Benötigen Sie Hilfe beim Studium eines Themas?

Unsere Spezialisten beraten oder bieten Nachhilfe zu Themen an, die Sie interessieren.

Reichen Sie Ihre Bewerbung ein Geben Sie gleich das Thema an, um sich über die Möglichkeit einer Beratung zu informieren.

Mit diesen Informationen können Sie große und kleine Spanplattenproduktionen organisieren, aber nicht zu Hause, weil... Die Leitung ist sehr umständlich. Hier erfahren Sie mehr über die Ausrüstung zur Herstellung von Spanplatten (Linie, Maschine), deren Preis sowie über die Technologie und das Video des gesamten Prozesses.

Spanplatten sind ein umweltfreundliches, leicht zu verarbeitendes, praktisches Material, eine High-Tech-Alternative zu Massivholz, das erfolgreich zur Verkleidung von Wänden und Dächern, zur Herstellung von Wandpaneelen, zur Herstellung von Bodenbelägen für Teppiche und Linoleumbeläge, Fußböden, verschiedenen Trennwänden und zur Herstellung abnehmbarer Schalungen eingesetzt wird , Herstellung von Regalen, Möbeln, Verpackungen, Bau von Zäunen und zusammenklappbaren Strukturen, Dekoration und Fertigstellung von Räumlichkeiten.

Produktionstechnologie

Der Kern der Spist die Verwendung des direkten Heißpressens in Kombination mit einer Mischung aus duroplastischem Klebeharz und Spänen. Als Rohstoffe für die Herstellung von Spanplatten werden Späne, Sägemehl, Furnierreste und andere kleine Holzabfälle verwendet. Die Späne werden mit einem Bindemittel vermischt und die resultierende Mischung in spezielle Formen gegeben. Unter dem Einfluss von hohem Druck und hoher Temperatur klebt die Mischung zusammen und bildet ein Ganzes. Die fertige Bramme wird aus der Form entnommen und abgekühlt, dann geschnitten und dem Schleifprozess unterzogen.

Dieser gesamte Vorgang und die Linie selbst werden im Video gezeigt:

Nützlicher:

Wie Sie sehen, ist es unwahrscheinlich, dass Sie ein solches Geschäft zu Hause organisieren können, weil... Die Leitung ist sehr umständlich.

Grundausrüstung

Für die Herstellung von Spanplatten benötigen Sie also folgende Ausrüstung:

- Mischer, in denen Leim mit Holzspänen in streng geregelten Mengenverhältnissen vermischt wird; Leim ist ein erhitztes Harz mit verschiedenen Zusätzen und Härtern;

- Umformmaschinen. In ihnen entsteht ein Teppich – geteerte Späne werden in einer besonderen Form gelegt;

- Thermopressen. Zum Pressen und Kleben von Platten;

- Lüfterkühler. Zum Kühlen heißer Werkstücke;

- Vertikale und horizontale Seitenschneider. Wird zum Schneiden von Kanten verwendet.

- Schleifmaschine. Es wird zum Schleifen der Enden und Oberflächen des fertigen Produkts verwendet.

Die oben beschriebene Linie zur Herstellung von Spanplatten eignet sich für einen Kreislauf, der die Verfügbarkeit vorgefertigter Rohstoffe erfordert.

Wenn Sie planen, bei der Herstellung von Spanplatten eigene Rohstoffe zu verwenden, muss der Bausatz durch Hilfsgeräte wie Schneidemaschinen, Häcksler, Hobel und Mühlen ergänzt werden.

Zu den zusätzlichen Geräten, die die Herstellbarkeit der Spanplattenproduktion erhöhen, gehören außerdem Förderbänder, Tische mit Hebemechanismen, Vibrationssiebe, Belüftungssysteme zum Entfernen von Schleifstaub, Stapler, Lader und Trockenkammern.

Der Preis für eine voll ausgestattete Minilinie zur Herstellung geschliffener Spanplatten mit einer Kapazität von 100 Blatt pro Tag beträgt ca. 190.000 Euro. Eine Linie mit hoher Produktivität (1000 Blatt pro Tag) kostet 550-650.000 Euro (nach den Preisen des Privatunternehmens SMS, Ukraine, vorbehaltlich Abholung). Es wird günstiger sein, chinesische Ausrüstung aus dem Werk Harbin Luniwei zu kaufen – etwa 280.000 Euro, mit einer Kapazität von 10.000 Kubikmetern. in einem Jahr.

Bei der Anschaffung einer Linie mit einer Kapazität von 10.000 Kubikmetern fallen folgende Kapitalkosten an:

- Der Preis einer Linie zur Herstellung von Spanplatten (Maschine) beträgt 8-10 Millionen Rubel;

- Der Preis für Zusatzausrüstung beträgt 1.500.000 RUB;

- Lieferung der Linie und deren Installation – 500-600 Tausend Rubel;

- Reparatur und Vorbereitung von Räumlichkeiten für die Spanplattenproduktion und Aufstellung der Maschine (Fläche 450 m²) - 450.000 Rubel;

- Inventarerstellung für einen Monat - 4.200.000 Rubel;

- Usw. Ausgaben – 450.000 Rubel.

Insgesamt ist für die Organisation des Spanplattenproduktionsprozesses eine Investition von etwa 17-18 Millionen Rubel erforderlich.

Bei einem durchschnittlichen Verkaufspreis von 7.800 Rubel pro Kubikmeter Spanplatte beträgt der monatliche Umsatz 6.500.000 Rubel. Die durchschnittliche statistische Rentabilität großer und kleiner Produktion liegt zwischen 18 und 30 %, die Amortisationszeit für Investitionen liegt zwischen einem und eineinhalb Jahren.

Einige Materialien erfreuen sich mit der Zeit sogar großer Beliebtheit bei Verbrauchern. Dies gibt dem Unternehmer alle Chancen, sein eigenes profitables Unternehmen zu gründen und Produkte herzustellen, deren Technologie über Jahre hinweg entwickelt wurde. Achten Sie auf die Herstellung von Faserplatten. Das Unternehmen wird erhebliche Kosten verursachen, aber die Eröffnung einer Faserplattenproduktion in Russland ist profitabel, da sich die Investition recht schnell auszahlt.

Unsere Unternehmensbewertung:

Anfangsinvestitionen – ab 3.000.000 RUB.

Die Marktsättigung ist durchschnittlich.

Die Schwierigkeit, ein Unternehmen zu gründen, liegt bei 7/10.

Faserplatten (Faserplatten) sind ein Material in Form von Platten, für deren Herstellung Holzrohstoffe verwendet werden. Es wird aktiv als Rohstoff in Möbelfabriken und auf Baustellen eingesetzt. Um finanzielle Risiken zu minimieren, können Sie anstelle einer leistungsstarken Verarbeitungsanlage eine Minianlage zur Herstellung von Faserplatten eröffnen. Analysieren Sie den Absatzmarkt und erstellen Sie ein Geschäftsprojekt, um weitere Maßnahmen zu planen. Für Unternehmer ist diese Richtung aus mehreren Gründen attraktiv:

- Ein umfangreicher Absatzmarkt ermöglicht es Ihnen, schnell interessierte Kunden zu finden.

- Einfache Technik ermöglicht es, den Prozess in kürzester Zeit zu verstehen.

- Die verwendeten Rohstoffe sind preiswert.

- Ein geringer Wettbewerb in diesem Bereich wird zur schnellen Entwicklung eines jungen Unternehmens beitragen.

Technologie zur Herstellung von Faserplatten

Zur Herstellung von Faserplatten werden Abfälle holzverarbeitender Betriebe verwendet. Um eine unterbrechungsfreie Rohstoffversorgung zu gewährleisten, verhandeln Sie mit mehreren Sägewerken. Es ist großartig, wenn Sie eine Produktionsstätte in der Nähe finden – das wird die variablen Kosten bei der Gründung eines Unternehmens wirklich reduzieren. Wenn die Werkstatt die Trockenfaserplattenproduktion einführt, wird Kunstharz benötigt.

Um dem endgültigen Material Festigkeit und Feuchtigkeitsbeständigkeit zu verleihen, werden zusätzliche Rohstoffe für Faserplatten verwendet – Fällmittel, Öl- oder Paraffinemulsionen. Sie können in großen Mengen auf einmal gekauft werden.

Um dem endgültigen Material Festigkeit und Feuchtigkeitsbeständigkeit zu verleihen, werden zusätzliche Rohstoffe für Faserplatten verwendet – Fällmittel, Öl- oder Paraffinemulsionen. Sie können in großen Mengen auf einmal gekauft werden.

Im Allgemeinen erfolgt die Technologie zur Herstellung von Faserplatten in mehreren Schritten:

- Vorbereitung und Dosierung der Komponenten,

- Blattbildung,

- Pressen des Materials,

- Kühlung,

- Schneiden von Blechen nach vorgegebenen Größen,

- Blechschleifen,

- Verpackung und Lagerung.

Wenn Sie statt Hackschnitzel Massivholz kaufen möchten, müssen Sie die Rohstoffe vorverarbeiten – auf eine bestimmte Fraktionsgröße mahlen und dämpfen. Dabei handelt es sich um zusätzliche Kosten für den Gerätekauf – für unerfahrene Unternehmer wird es viel einfacher, „fertiges“ Sägemehl in die Werkstatt zu bringen.

Berücksichtigen Sie vor dem Kauf von Geräten die Methoden zur Herstellung von Faserplatten und wählen Sie die beste Option. In der Praxis kommen 2 Methoden zum Einsatz:

- Nassproduktion. Die Platte wird in einer wässrigen Umgebung auf einem speziellen Gittersubstrat geformt. Anschließend werden die „Halbzeuge“ bei erhöhter Temperatur gepresst. Sämtliche Feuchtigkeit verdunstet und das Material wird dicht. Eine im Nassverfahren hergestellte Faserplatte hat eine Seite, die gewellt ist.

- Trockenproduktion. Die Folie wird ohne Einwirkung von Feuchtigkeit geformt. Zum Verkleben von Holzspänen werden Kunstharze verwendet. Die Mischung wird gemischt und bei erhöhter Temperatur unter Druck gepresst. Anschließend wird das fertige Produkt aus der Form genommen und weiterverarbeitet – geschnitten und poliert.

Die Herstellung von Faserplatten im Nassverfahren ist bei russischen Herstellern beliebter, da sie einfach ist. Doch in Europa gehört diese Technik bereits der Vergangenheit an, da ein hoher Wasserverbrauch die variablen Kosten erhöht.

Technische Werkstattausrüstung

Die Faserplattenproduktionslinie ist der beeindruckendste Teil der geplanten Investition. Die Qualität der hergestellten Produkte hängt von der Qualität der gekauften Ausrüstung ab. Die Linie umfasst folgende Maschinen:

- Spender,

- wasserhähne,

- Formmaschinen mit Formen,

- Blattschleifmaschine,

- Schleifer.

Dies ist eine Liste der wichtigsten Geräte. Um alles zu kaufen, was Sie brauchen, benötigen Sie mindestens 2.000.000 Rubel. Eine vollständige Automatisierung des Prozesses wird auf diese Weise jedoch nicht möglich sein – viele Vorgänge müssen manuell durchgeführt werden.

Wenn eine vorläufige Vorbereitung der Rohstoffe geplant ist, müssen Sie Geräte für die Herstellung von Faserplatten des folgenden Typs kaufen:

- Häcksler – ab 150.000 Rubel,

- Dampfkammer - ab 200.000 Rubel.

Die Anschaffung von Förderbändern, Industrieventilatoren zum Abblasen von Staub und Hub-Verpackungstischen wird den Prozess deutlich beschleunigen. Fügen Sie in diesem Fall mindestens weitere 800.000 Rubel zu den Kosten für die technische Ausrüstung hinzu.

Der Gesamtpreis der automatisierten und voll ausgestatteten Ausrüstung zur Herstellung von Faserplatten ist ziemlich beeindruckend – ab 3.000.000 Rubel.

Produktionsgelände

Sie benötigen nicht viel Platz, um die Produktionslinie aufzustellen. Für Lagerhallen wird jedoch freier Platz benötigt. Rohstoffe sollten an einem trockenen, gut belüfteten Ort gelagert werden – dieser muss mit Belüftungssystemen ausgestattet sein. Es sollte auch in Werkstätten installiert werden, da bei der Herstellung von Faserplatten feiner Holzstaub in die Luft abgegeben wird.

Suchen Sie außerhalb der Stadt nach einer Werkstatt mit einer Fläche von mindestens 500 m2. Die Miete für Räumlichkeiten ist hier viel günstiger. Darüber hinaus ist es einfacher, ein Paket mit Dokumenten für die Gründung eines Unternehmens zusammenzustellen, da es nicht lange dauern wird, die Sanitärdienste davon zu „überzeugen“, dass die Produktion die Bewohner der umliegenden Häuser nicht beeinträchtigt.

Ohne die Versorgung der Werkstätten mit Drehstrom, Heizung und Wasser ist die Umsetzung des Prozesses nicht möglich. Und wenn in manchen Branchen eine Landgarage ausreichen würde, dann muss die Produktion von Faserplatten in einem viel größeren und besser ausgestatteten Bereich erfolgen.

Aussichten für die Geschäftsentwicklung

Wenn Sie Ihre Aktivitäten richtig planen, hat das Unternehmen alle Erfolgschancen. Beginnen Sie bereits in der Phase der Entwicklung eines Geschäftsplans mit der Suche nach Kunden. Käufer von Fertigprodukten sind:

- Möbelfabriken,

- private Verbraucher,

- Bauorganisationen.

Großhandelskunden werden einen viel größeren Gewinn bringen – konzentrieren Sie sich darauf, genau solche Käufer zu finden. Auf diese Weise bleiben die Produkte nicht im Lager liegen und das Unternehmen arbeitet auf Bestellung.

Der Erfolg des Unternehmens hängt maßgeblich vom Angebot an Materialien ab. Erwägen Sie sofort die Herstellung von Weichfaserplatten und harten, laminierten Faserplatten – ein solches Material ist auf dem Markt viel teurer und stärker gefragt. Und wenn Sie durch den Verzicht auf den Kauf einer Mühle an der Ausrüstung sparen, verlieren Sie einen Teil des Marktes.

Wenn es bergauf geht und sich die Kosten zu amortisieren beginnen, sollten Sie die Möglichkeit in Betracht ziehen, verwandte Industrien zu gründen – die Produktion von Spanplatten und MDF. Diese Praxis ist unter Unternehmern weit verbreitet – die Technologien unterscheiden sich nicht wesentlich, es ist nur wenig zusätzliche Ausrüstung erforderlich. Dies ist eine großartige Chance, Ihr Sortiment zu erweitern und mehr Kunden zu gewinnen.

Rentabilität des geplanten Geschäfts